シートカット技術:多彩なカットで「欲しい」を作る

フィルムのシートカット加工とは

フィルムのシートカット加工とは、ロール状のフィルム素材をシート状にカットしたり、すでにシート状になっているフィルムを希望するサイズに精密にカットする加工です。

シートカット加工には、主に以下の3つの方法があり、お客様のご要望に最適なソリューションを選定します。

代表的な3つのカット加工方法

①スリットカット:ロール状のフィルムを幅方向にカットし、シート状にする加工です。

②断裁カット:ロール又はシートを、A4、カードサイズなど、特定の任意の寸法にさらにカットする加工です。

③形状カット:シートを刃型又はレーザーを用いて、曲線を含む任意形状にカットする加工です。

フィルムのシートカット加工の特長

フィルムのシートカット加工には、以下のような特長があります。

シートカット加工の特長

特長1.多様な素材・厚みへの対応が可能

プラスチックフィルム(PET、PP、PCなど)、粘着シート、紙、金属箔、不織布など幅広い材料が加工可能です。

特長2.高精度な寸法実現

専用のカット機を使用する事で±0.5mm程度の高精度でカット出来る場合が多いです。

高精度でカット出来るので、光学用途や電子部品向けにも対応が可能です。

特長3.後工程との組み合わせが容易

ラミネート、打ち抜き加工(ダイカット)、印刷、粘着加工などの前後工程と組み合わせて製品化しやすいようにカットします。

材料ロスを極力削減できるように調整可能です。

特長4.任意サイズへの対応が可能

ロール状のフィルムを用途に合わせて、縦・横のサイズで自由にカット可能です。

10mm程度の小片から大判サイズまで対応が可能です。

シートカット加工によく使用されるフィルム素材

シートカット加工によく使用されるフィルム素材としては、主に以下のものが挙げられます。

これらのフィルム素材は、軽量性、耐水性、強度などに優れており、多様な加工方法に対応しやすいのが特長です。

| 素材 | 特長 | 活用例 |

|---|---|---|

| ポリエチレンフィルム | 水や湿気を遮断しやすい | パッケージ素材 自己粘着保護フィルム |

| ポリプロピレンフィルム | 表面が滑らかで印刷適性も良い 透明度が高く、パッケージの見た目を美しく演出できる |

ラベルや包装材 ラミネート加工品 |

| ポリウレタンフィルム | 伸縮性、透湿性に優れる | フレキシブル機能製品 ガラス飛散防止フィルム |

| PETフィルム | 耐熱性と透明度に優れる | 電子部品やディスプレイ保護用のフィルム 回路基板の保護や包装材 |

| ポリカーボネートフィルム | 透明性と成型性に優れる | 加飾フィルム メーターパネル |

シートカット加工の種類について

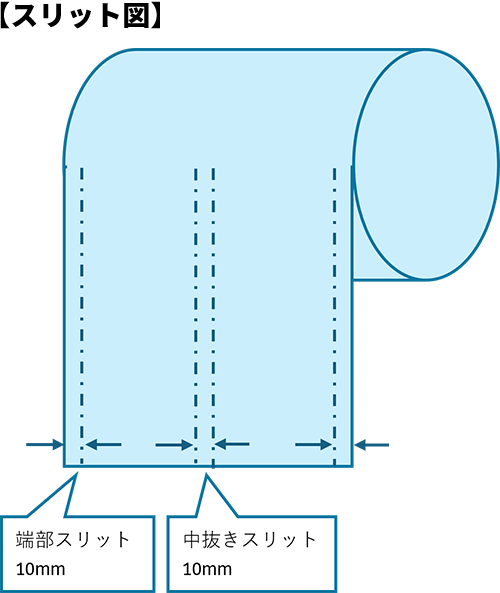

スリット加工

ロール状の長尺(長い)素材を、目的の幅に縦方向に細く切断する加工です。

素材を巻き取りながら切断していくため、連続的に加工が可能です。

| 特長 | ・ロールtoロールで加工が行われるため、効率的で大量加工が可能 ・設定した幅で正確に連続切断が可能 ・細幅のロール材を作成が可能 |

|---|---|

| メリット | ・生産性が高く、大量生産が可能 ・長尺素材を必要な幅に効率良く分割 |

| デメリット | ・直線的な切断に限られ、複雑な形状の加工は不可 ・横方向への切断(シート化)は別工程が必要 |

| 必要になる内容 | テープ、ラベル、フィルム、紙、不織布、金属箔などの長尺素材を、製品や次の工程に必要な幅のロールに加工 |

断裁カット

ロール状の素材を一定の長さに横方向(幅方向)に切断してシート状にする加工、または、すでにシート状になっている素材を特定のサイズに直線的に切断する加工です。直線裁断機が使われることが多いです。

| 特長 | ・直線的な切断が可能 ・A4、B5などの定型サイズや、任意の長方形・正方形のシートを作成するのに最適 |

|---|---|

| メリット | ・様々な素材をカットする事が可能 ・シート状態での品質管理が可能 |

| デメリット | ・直線的な切断に限られ、複雑な形状の加工は不可 ・刃物を使用するため、素材によっては切り口にバリが発生する可能性有り |

| 必要になる内容 | 電子部品の絶縁シート、自動車部品の内装材、ディスプレイの部品の次工程投入用にサイズダウンカット |

形状カット(型抜きプレスカット)

「抜き型」とプレス機を使用して、シート状の素材を型の形状に打ち抜く加工です。クッキーの型抜きに似た原理です。

| 特長 | ・非常に複雑な形状や、内側・外側の複数の穴や切り込みを一度に加工可能 ・型を使用するため、高い精度と再現性で同じ形状のものを大量に生産可能 |

|---|---|

| メリット | ・複雑な形状の加工が可能で、デザインの自由度が高い ・一度に複数同時に形状カット出来るので、加工効率が良い |

| デメリット | ・型が摩耗するため、定期的なメンテナンスや交換が必要 ・型の大きさや形状に加工サイズが制限有り |

| 必要になる内容 | 電子部品の絶縁シート、自動車部品の内装材、ディスプレイの部品の製品形状にカット |

形状カット(レーザーカット)

高出力のレーザー光をシート状の素材に照射し、その熱エネルギーによって素材を溶融・蒸発・燃焼させることで切断する加工です。非接触での加工が特長です。

| 特長 | ・非接触加工のため、工具摩耗がなく、素材に物理的な負荷無し ・コンピューター制御により、非常に複雑な曲線や微細な形状、穴あけが可能 |

|---|---|

| メリット | ・型が不要なため、デザイン変更が容易で、一点物から小ロット、試作まで柔軟に対応可能 ・高精度でバリや歪みが少ない綺麗な切断可能 |

| デメリット | ・切断速度は素材の種類や厚みに依存し、厚い素材では遅くなる可能性有り ・素材によっては、熱による変色、焦げ付き、溶融痕、ガス発生などが発生する可能性有り |

| 必要になる内容 | アクリルやプラスチックの加工(ディスプレイ、看板、プロダクトデザイン)、電子部品の精密加工 |

なぜフィルムカットが重要なのか

製品の機能性と性能の確保

正確な形状と寸法により、デザインの位置ズレが無くなるなど、性能を最大限に発揮できるようになります。

製品の保護と耐久性の向上

対象物を傷、汚れ、外部環境から効果的に保護します。

製品の美観とデザイン品質の実現

最終製品の外観を美しく保ちます。

製品品質と歩留まりの安定

不良品発生を抑え、安定した高品質な製品を効率的に生産できます。

生産効率の向上と自動化への貢献

後工程でのスムーズな製品使用を可能にします。

大倉工業のシートカット技術

弊社では、クリーンルームを活用した加工に取り組んでおり、車載部材の加工実績を活かし、フィルムの製膜、塗工、ラミネート、シートカットを一貫加工でお客様の課題解決を実施してまいります。

シートカット加工にとどまらない、お客様に寄り添う提案をして、皆様の暮らしに役立つ製品開発、生産を継続してまいります。

大倉工業が選ばれる理由 REASON

-

01 ワンストップ対応で効率化

製膜、延伸、塗工、ラミネート、配合・調合、裁断、そして品質検査まで、一貫して承ります。他社に分散して依頼する必要がなく、プロセスをまとめることで時間短縮とコスト削減を実現します。

-

02 クリーンルームでの高品質な加工

クリーンルーム環境で加工し、高精度かつ均一な品質をお約束します。これにより、品質のバラツキを抑え、信頼性の高い製品づくりを可能にします。

-

03 課題を解決する柔軟な対応力

「煩雑な管理」「品質のバラツキ」「納期の遅延」といったお客様の課題を解消してきた実績多数。一貫体制ならではのスムーズな進行管理と迅速な対応で、安心してお任せいただけます。